技術紹介

デザインモデルで製品開発を加速

2025.08.27

デザインモデルの製作ならギケン

製品開発において、アイデアを形にしユーザーに届けるまでには多くのステップがあります。その中でもデザインモデル(モックアップ)は、完成品を具体的にイメージし、開発を加速する上で欠かせない存在です。家電メーカーやスタートアップ、設計開発部門の担当者にとって、デザインモデルを活用することでデザイン検証から試作・量産までをスムーズにつなげることが可能になります。

当社はコンセプト立案から試作、量産化までを一貫して支援し、自動車業界で培った実績に基づいた高品質な開発サポートを提供しています。本記事では、デザインモデルの役割とメリットから、プロトタイプやパイロット生産を経て量産へ至る流れ、さらに当社の強みについて解説します。

製品開発事例:デザインから量産までの一貫対応

お客様の開発事例は紹介できないため、社内で実践した製品開発フローを事例として紹介します。

40周年記念の記念品の企画製作を、社内企画コンペで決定しデザイン、設計、製作、量産の全てを社内でつくりあげました。その工程をご紹介いたします。

- 01 | 企画・構想

- 企画を社内から募り、ラフイメージも添えて提出された10案の中から投票で企画を採用します。全社員が参加し採用決定したのは、女性チームが提案した「小型マルチオープナー」でした。

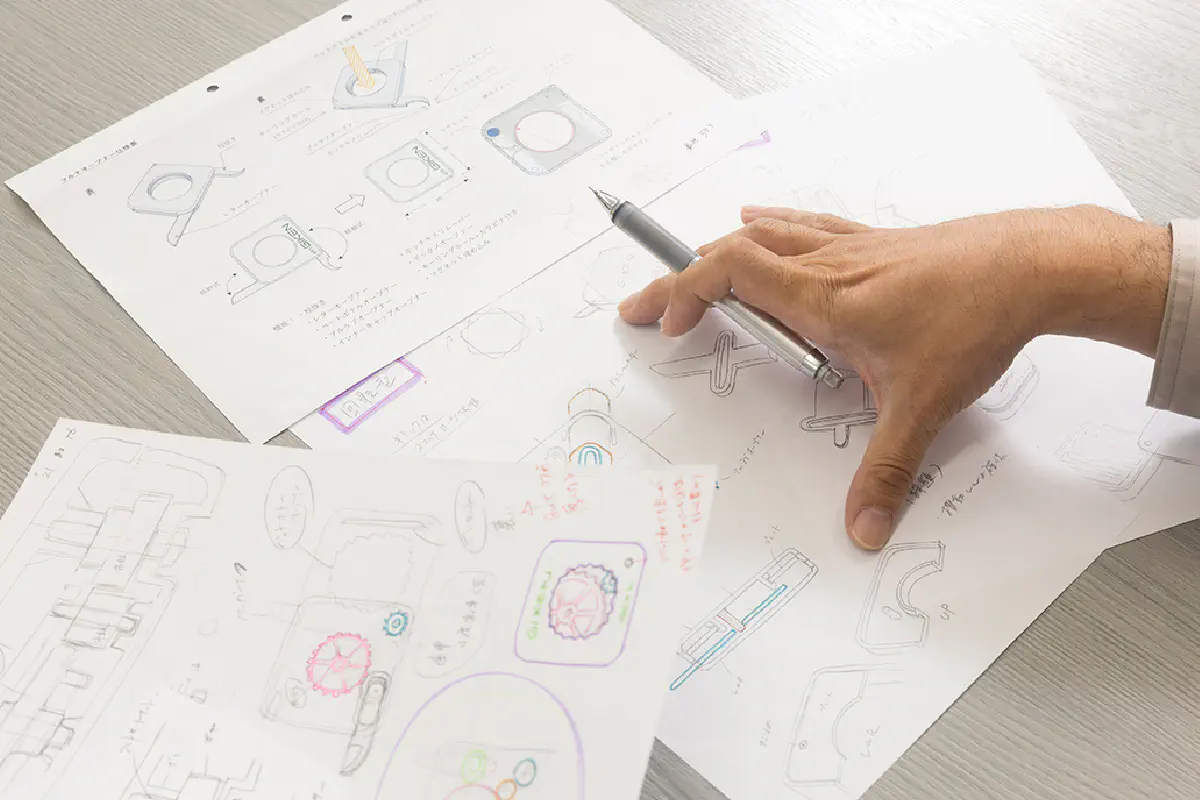

- 02 | デザイン

- 企画コンセプトを踏まえ、構造・信頼性・生産性などの諸条件を考慮した上で、想定される基本操作の検討を行い、デザインをします。試作を行うための設計の準備段階となります。

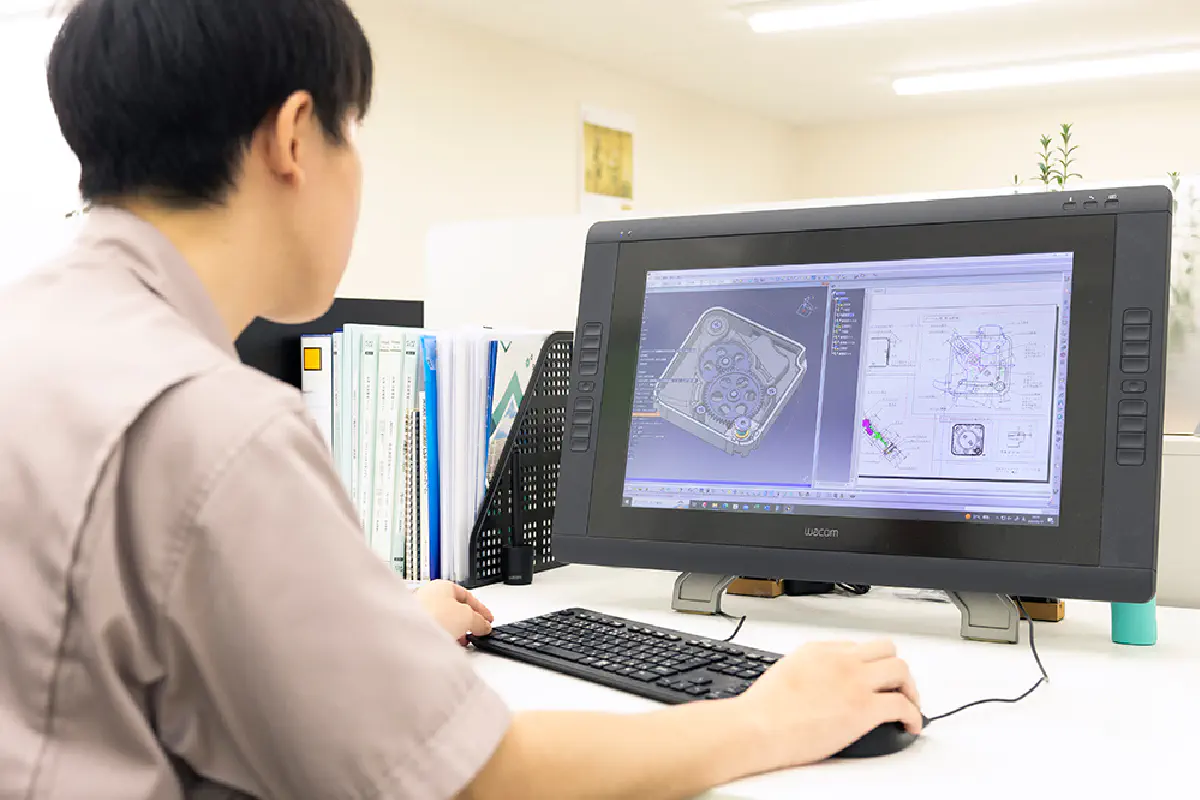

- 03 | 設計

- カラーや材質、実際の設計図面をもとに3Dデータを作成します。設計CAD上で剛性解析・振動解析・流動解析を行い、評価や改善を測ります。

- 04 | 試作・3Dプリント

- 目的に応じた様々な製法で短期間低コストで試作品を製作しています。

今回は十数種類の試作部品を3Dプリンターで出力し、組み立てて、実際の操作・耐久性を評価しました。企画コンセプトと、コストに応じた機能を踏まえて仕様を精査していきます。

- 05 | 金型

- 出来上がった製品データから金型設計を行い、実際の製作までを行います。小型とはいえこれだけの金型が必要になります。

- 06 | 量産

- 各部品の品質チェックを行いOKとなれば、射出成形で量産します。手作業で組み立てて最終の動作チェックを行います。

- 07 | ASSY・梱包

- 今回の「小型マルチオープナー」は複数のパーツが一体化したASSYとして一つになり完成です。組み立てて梱包し、40周年の記念品としてお客様や取引先の皆さんの元へお届けすることができました

デザインモデル(モックアップ)とは?

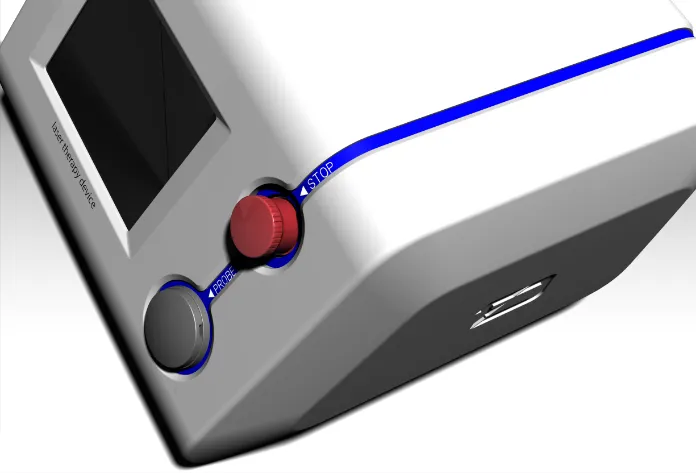

デザインモデルとは、製品の外観を検証するために作られる完成品そっくりの外観モデルです。実寸サイズで作られますが、多くは内部機構を持たず、見た目や形状の確認を目的としています。社内レビューやクライアントへのプレゼン、展示会での展示用としても広く活用されます。

一方でプロトタイプは、実際の機能を備えた試作品です。デザインモデルで外観を確認し合意を得た後、内部機構を組み込んだプロトタイプを製作します。モックアップは短期間・低コストで作れるため、まずは見た目を固め、その後に機能検証へ進むのが効率的です。

デザインモデルを活用するメリット

1. デザイン検証とフィードバックの容易さ

図面やCGではわかりにくい印象も、モックアップがあれば関係者全員が同じ完成イメージを共有できます。サイズ感や質感の確認、ユーザーやクライアントからの率直な意見収集が可能になり、手戻りを防ぎます。

2. 初期段階での修正によるコスト削減

量産直前での設計変更は大きな負担になりますが、モックアップ段階で問題を洗い出せば早期に安価で修正可能です。スタートアップにおいては、完成度の高いモデルを用いることで投資家や社内承認を得やすくなる効果も期待できます。

3. ユーザー視点での評価

モックアップを使ったユーザーテストにより、デザインや操作性の課題を事前に把握できます。これにより発売後の改良コストを減らし、ユーザーに受け入れられる製品づくりに直結します。

デザインモデルから量産までのプロセス

1. コンセプト立案・デザイン設計

市場ニーズを分析し、スケッチやCADで製品の形状・構造を具現化。方向性を共有し、デザインと機能のバランスを検討します。

2. デザインモデル(モックアップ)製作

樹脂や3Dプリンタを用いて実寸モデルを製作。仕上げを施し、量産品に近い質感を再現します。複数案を並行製作して比較検討することも可能です。

3. 機能試作(プロトタイプ)

内部機構や電子部品を組み込み、実際に動作するモデルを製作。強度・耐久性・安全性を検証し、設計改善を繰り返して量産に耐えうる仕様を確立します。

4. パイロット生産

小ロットで試験生産を行い、実際の生産ラインでの課題を洗い出します。ここで得られたデータをもとに工程改善や品質管理を整備し、量産準備を完了します。

5. 量産・市場投入

金型を用いた本格生産を開始。量産中も市場やユーザーからのフィードバックを収集し、必要に応じて改良を行います。

当社の一貫支援と自動車分野での実績

クライアントの求めるイメージをラフな手書きから仕上げます。

製品の使用条件に合ったデザインを提案することも可能です。

画像ソフト、もしくは先行3Dデータを使ってCGに仕上げます。

製品の使用条件に合ったデザインを提案することも可能です。

自動車の1/1スケールモデルから工業製品まで、熟練したクレイモデラーがクライアントの求めるイメージを立体に起こします。データでは見えてこない微妙な曲面や、面のつながりを手で目で確認できます。

非接触の三次元測定機で、データの無い意匠モデルや試作品の形状を

設計に反映させるリバースエンジニアリングに活用しています。

設計CADでは表現が難しい曲面の作成なども、デザインCADを用いることによって

高精度な作り込みができます。また、非接触の3D測定を行い、取り込んだデータに

忠実に面を貼り、意匠面を作ることも可能です。さらに意匠面データに内機の構造を

設計し、製品データや金型設計をする際の元データを作成します。

当社はコンセプトから量産までワンストップで支援できる体制を整えています。社内のデザイナー・エンジニア・加工職人が連携し、情報共有を徹底することで、デザイン意図を確実に製品へ反映。コスト・納期を意識した最適化提案も可能です。

特に、自動車業界で培った経験が大きな強みです。コンセプトカーのデザインモデルや車載デバイス筐体の試作など、多くのプロジェクトを手掛けてきました。高精度な造形技術と厳格な品質管理を要求される自動車開発でのノウハウは、家電や産業機器など他分野でも高く評価されています。

「自動車での実績があるなら安心」と信頼いただき、異分野からの相談も多数寄せられています。高い信頼性と対応力で、お客様の製品開発を強力にサポートいたします。

お問い合わせ

製品開発を成功に導くには、適切なタイミングで試作を行い、確実に改善を反映させることが不可欠です。

当社はデザインモデルから量産化までの一貫支援により、アイデアを最短で「形」にします。初期コンセプトのブラッシュアップからモックアップ、試作、小ロット生産、本格量産まで、経験豊富なチームが対応します。

「アイデアはあるが製品化の方法が分からない」「社内プレゼン用にデザインモデルを作りたい」など、どんなご相談も歓迎です。ぜひお気軽にお問い合わせください。